Wybór odpowiedniej metody łączenia rur miedzianych jest kluczowy dla trwałości i bezpieczeństwa każdej instalacji, od wodnej po gazową. Ten kompleksowy poradnik krok po kroku przedstawi najpopularniejsze techniki, niezbędne narzędzia oraz praktyczne wskazówki, które pozwolą Ci wykonać solidne i szczelne połączenia.

Jak skutecznie łączyć rury miedziane: praktyczny przewodnik po metodach i narzędziach.

- Lutowanie miękkie (poniżej 450°C) idealne do instalacji wodnych i C.O. o mniejszych średnicach.

- Lutowanie twarde (powyżej 450°C) wymagane w instalacjach gazowych, solarnych i chłodniczych, zapewnia wysoką wytrzymałość.

- Złączki zaprasowywane (system "press") to szybka i czysta metoda bez użycia ognia, z funkcją LBP.

- Złączki skręcane oferują prostotę montażu i możliwość demontażu, idealne do drobnych napraw.

- Niezależnie od metody, kluczowe jest prawidłowe przygotowanie rur: cięcie, gratowanie i dokładne czyszczenie.

- Podczas pracy zawsze należy pamiętać o bezpieczeństwie oraz unikać najczęstszych błędów, by zapewnić trwałość instalacji.

Dlaczego wybór odpowiedniej metody łączenia ma kluczowe znaczenie?

Wybór odpowiedniej techniki łączenia rur miedzianych to nie tylko kwestia preferencji, ale przede wszystkim fundamentalny element decydujący o trwałości, szczelności i bezpieczeństwie całego systemu. Jako praktyk, wielokrotnie widziałem, jak niewłaściwie dobrana lub wykonana metoda prowadziła do kosztownych awarii, niebezpiecznych wycieków, a nawet zagrożeń dla zdrowia i życia, zwłaszcza w przypadku instalacji gazowych. To właśnie na etapie projektowania i montażu połączeń kładziemy podwaliny pod bezawaryjną pracę instalacji przez długie lata.

Trwałość, szczelność i bezpieczeństwo trzy filary każdej instalacji

Kiedy mówimy o instalacjach, zawsze podkreślam te trzy filary. Szczelność jest absolutnie krytyczna każda nieszczelność to nie tylko straty medium (wody, gazu), ale także ryzyko uszkodzeń mienia czy zagrożenie wybuchem w przypadku gazu. Dobre połączenie gwarantuje, że instalacja będzie pracować z maksymalną efektywnością. Trwałość to obietnica długich lat bezawaryjnej eksploatacji. Nikt nie chce, by po kilku latach użytkowania instalacja wymagała gruntownych napraw. Wreszcie, bezpieczeństwo, które jest priorytetem nadrzędnym. W instalacjach gazowych czy wysokociśnieniowych, gdzie stawka jest najwyższa, jakość każdego połączenia musi być bezkompromisowa. To właśnie te aspekty, w moim doświadczeniu, najmocniej wpływają na wybór techniki łączenia.

Instalacja wodna, grzewcza czy gazowa? Dopasuj technikę do zastosowania

Rodzaj instalacji, którą wykonujemy, bezpośrednio determinuje wybór metody łączenia. Nie ma tu miejsca na kompromisy. Na przykład, w przypadku instalacji wodnych i centralnego ogrzewania, zwłaszcza tych o mniejszych średnicach (do 28 mm), lutowanie miękkie jest często wystarczające i ekonomiczne. Jednak, gdy w grę wchodzi gaz, instalacje solarne czy chłodnicze, a także wodociągowe o większych średnicach (powyżej 28 mm), konieczne jest zastosowanie lutowania twardego. Zapewnia ono znacznie wyższą wytrzymałość mechaniczną i odporność na wysokie temperatury i ciśnienia. Z kolei, systemy zaprasowywane, o których opowiem szerzej, zyskują na popularności w wielu typach instalacji ze względu na szybkość i bezpieczeństwo montażu bez użycia ognia.

Uniwersalne przygotowanie rur: fundament solidnego połączenia

Niezależnie od tego, którą metodę łączenia rur miedzianych wybierzesz czy to lutowanie, zaprasowywanie, czy skręcanie prawidłowe przygotowanie rur jest absolutnie kluczowe. To fundament, na którym budujemy całą szczelność i trwałość połączenia. W mojej praktyce widziałem, że pominięcie lub niedokładne wykonanie tych wstępnych kroków jest jedną z głównych przyczyn późniejszych problemów, nieszczelności i awarii. Nie ma tu drogi na skróty.

Krok 1: Precyzyjne cięcie bez deformacji dlaczego obcinak krążkowy jest niezbędny?

Pierwszym krokiem jest zawsze precyzyjne cięcie rury pod kątem prostym. Co ważne, cięcie musi odbywać się bez deformacji jej przekroju. Z tego powodu zawsze rekomenduję użycie obcinaka krążkowego. W przeciwieństwie do piły, obcinak krążkowy zapewnia gładkie i czyste cięcie, nie pozostawiając opiłków, które mogłyby zanieczyścić instalację. Minimalizuje również ryzyko zagniecenia rury, co jest kluczowe dla prawidłowego osadzenia jej w złączce lub kielichu. Czyste i proste cięcie to podstawa, bez której trudno mówić o solidnym połączeniu.

Krok 2: Gratowanie, czyli jak usunąć ostre krawędzie i zapewnić idealny przepływ

Po cięciu na wewnętrznej i zewnętrznej krawędzi rury zawsze powstają zadziory. Ich usunięcie, czyli gratowanie, jest niezwykle ważne. Wewnętrzne zadziory mogą znacząco zmniejszać efektywny przekrój rury, powodować turbulencje przepływu, a w przypadku lutowania utrudniać kapilarne rozpływanie się lutu. Zewnętrzne zadziory mogą z kolei uszkodzić uszczelki w złączkach zaprasowywanych lub skręcanych. Do tego celu niezbędny jest specjalny gratownik, który szybko i skutecznie usunie wszelkie ostre krawędzie, zapewniając idealnie gładką powierzchnię i niezakłócony przepływ medium.

Krok 3: Oczyszczanie do "żywego metalu" klucz do perfekcyjnej przyczepności

Ostatnim, ale równie ważnym etapem przygotowania jest mechaniczne oczyszczanie powierzchni rury i wewnętrznej części złączki. Celem jest usunięcie warstwy tlenków, brudu, tłuszczu i wszelkich zanieczyszczeń, aby uzyskać tak zwany "żywy metal". Tylko idealnie czysta powierzchnia zapewni odpowiednią adhezję spoiwa lutowniczego lub prawidłowe działanie uszczelki w złączkach mechanicznych. Do czyszczenia używam specjalnych czyścików z włókniny lub szczotek drucianych. Pamiętaj, że nawet najmniejsze zanieczyszczenie może osłabić połączenie i doprowadzić do nieszczelności. To jest ten moment, w którym dbałość o detale naprawdę się opłaca.

Metoda #1: Lutowanie miękkie klasyka w instalacjach wodnych i C. O.

Lutowanie miękkie to jedna z najczęściej stosowanych metod łączenia rur miedzianych w domowych instalacjach. Jest to technika, którą osobiście bardzo cenię za jej uniwersalność i stosunkowo niskie wymagania sprzętowe. Proces odbywa się w temperaturze poniżej 450°C, zazwyczaj w zakresie 200-250°C, co czyni go dostępnym dla wielu majsterkowiczów.

Kiedy lutowanie miękkie to najlepszy wybór? Zastosowania i ograniczenia

Lutowanie miękkie to mój wybór numer jeden, gdy pracuję przy instalacjach centralnego ogrzewania i wody użytkowej. Jest to metoda idealna do rur o mniejszych średnicach, zazwyczaj do 28 mm. Zapewnia wystarczającą wytrzymałość i szczelność dla tych zastosowań. Muszę jednak podkreślić, że ma swoje ograniczenia. Ze względu na niższą temperaturę topnienia spoiwa i mniejszą wytrzymałość mechaniczną, lutowanie miękkie nie jest dopuszczalne w instalacjach gazowych, solarnych czy chłodniczych, gdzie wymagane są znacznie wyższe parametry wytrzymałościowe i temperaturowe. W tych przypadkach musimy sięgnąć po lutowanie twarde.

Niezbędny arsenał: od palnika propan-butan po bezołowiową cynę

Do wykonania lutowania miękkiego potrzebujemy kilku kluczowych narzędzi i materiałów. Podstawą jest palnik gazowy na propan-butan, który zapewni odpowiednią temperaturę. Niezbędna jest również pasta lutownicza (topnik), która usuwa resztki tlenków i ułatwia rozpływanie się lutu. Sam lut, czyli spoiwo, to zazwyczaj stop cynowo-miedziany lub cynowo-srebrny. Tutaj bardzo ważna uwaga: w instalacjach wody pitnej lut musi być bezołowiowy i posiadać atest PZH, co gwarantuje bezpieczeństwo dla zdrowia. Zawsze mam też pod ręką matę ochronną, aby zabezpieczyć otoczenie przed wysoką temperaturą i ewentualnym płomieniem.

Lutowanie miękkie krok po kroku: od nałożenia topnika po kontrolę połączenia

Po dokładnym przygotowaniu rur, o którym mówiłem wcześniej, przechodzimy do samego lutowania.

- Najpierw nakładam cienką warstwę pasty lutowniczej na zewnętrzną powierzchnię rury oraz wewnętrzną część złączki.

- Następnie wsuwam rurę do złączki.

- Za pomocą palnika równomiernie podgrzewam złączkę i rurę, starając się rozprowadzić ciepło po całym obwodzie. Kluczem jest osiągnięcie temperatury topnienia lutu.

- Gdy metal osiągnie odpowiednią temperaturę, podaję lut do szczeliny między rurą a złączką. Lut powinien samoczynnie wciągnąć się w szczelinę dzięki zjawisku kapilarnemu, tworząc jednolite połączenie. Nie należy podgrzewać bezpośrednio lutu, a jedynie elementy łączone.

- Po rozpłynięciu się lutu odstawiam palnik i pozwalam połączeniu ostygnąć. Ważne, aby nie poruszać rurą w trakcie stygnięcia!

- Na koniec zawsze przeprowadzam kontrolę wizualną, upewniając się, że lut równomiernie wypełnił całą szczelinę i tworzy estetyczną, gładką spoinę.

Plusy i minusy: dlaczego jest tak popularne i na co uważać?

- Zalety: Lutowanie miękkie jest niezwykle popularne ze względu na swoją powszechność, stosunkowo niską temperaturę pracy, co ułatwia kontrolę procesu, oraz łatwą dostępność narzędzi i materiałów. Jest to również metoda ekonomiczna, co ma znaczenie w wielu projektach.

- Wady/Ograniczenia: Należy jednak pamiętać o pewnych wadach. Połączenia lutowane miękko mają mniejszą wytrzymałość mechaniczną w porównaniu do lutowania twardego. Istnieje również ryzyko przegrzania, co może spalić topnik i uniemożliwić prawidłowe połączenie. No i oczywiście, konieczność użycia ognia wymaga zachowania szczególnych środków bezpieczeństwa i dobrej wentylacji.

Metoda #2: Lutowanie twarde rozwiązanie do zadań specjalnych

Kiedy wymagana jest maksymalna wytrzymałość i odporność na ekstremalne warunki, sięgam po lutowanie twarde. Jest to metoda, która zapewnia znacznie wyższe parametry niż lutowanie miękkie, ale jednocześnie stawia większe wymagania zarówno sprzętowe, jak i umiejętnościowe. Proces ten odbywa się w temperaturze powyżej 450°C, zazwyczaj w zakresie 630-890°C.

Gaz, solary i duże średnice gdzie lut twardy jest absolutnie wymagany?

Lutowanie twarde jest absolutnie wymagane w tych miejscach, gdzie lut miękki po prostu by sobie nie poradził. Mówię tu o instalacjach gazowych, gdzie szczelność i wytrzymałość na ciśnienie są krytyczne. Podobnie jest w przypadku instalacji solarnych, gdzie rury mogą osiągać bardzo wysokie temperatury, oraz instalacji chłodniczych, pracujących pod wysokim ciśnieniem. Dodatkowo, w instalacjach wodociągowych o większych średnicach rur (powyżej 28 mm), lut twardy jest często zalecany, a czasem wręcz wymagany, ze względu na większe obciążenia mechaniczne i ciśnieniowe. W tych przypadkach nie ma mowy o kompromisach tylko lut twardy gwarantuje bezpieczeństwo i długotrwałą niezawodność.Narzędzia dla zaawansowanych: mocniejszy palnik i spoiwa srebrne

Do lutowania twardego potrzebujemy znacznie mocniejszego arsenału niż do lutowania miękkiego. Zamiast palnika propan-butan, używam palnika acetylenowo-tlenowego lub propanowo-tlenowego, który jest w stanie osiągnąć znacznie wyższe temperatury. Spoiwa, czyli luty, również są inne zazwyczaj są to luty z zawartością srebra, które zapewniają wyjątkową wytrzymałość połączenia. W zależności od składu lutu, mogę potrzebować również specjalnych topników do lutowania twardego, które zapewnią odpowiednie oczyszczenie powierzchni i rozpływanie się spoiwa w tak wysokich temperaturach. To sprzęt, który wymaga doświadczenia i odpowiedniego przeszkolenia.

Jak wykonać lutowanie twarde? Technika pracy w wysokiej temperaturze

Technika lutowania twardego różni się od miękkiego przede wszystkim intensywnością i szybkością pracy. Po dokładnym oczyszczeniu i nałożeniu topnika (jeśli jest wymagany dla danego spoiwa), podgrzewam rurę i złączkę znacznie mocniej i szybciej, aż do osiągnięcia jaskrawoczerwonej barwy. Kluczem jest równomierne rozprowadzenie ciepła po całym obwodzie. Gdy metal osiągnie odpowiednią temperaturę, szybko podaję lut, który powinien natychmiast się rozpłynąć i wypełnić szczelinę kapilarnie. Cały proces musi być dynamiczny, aby uniknąć przegrzania i spalenia metalu. Połączenie również musi ostygnąć bez żadnego poruszania. To wymaga precyzji i pewnej ręki.

Zalety i wady: maksymalna wytrzymałość w zamian za większe wymagania

- Zalety: Główną zaletą lutowania twardego jest jego maksymalna wytrzymałość mechaniczna, co czyni połączenia odpornymi na wysokie ciśnienia i temperatury. To sprawia, że jest to idealna metoda do krytycznych zastosowań, gdzie niezawodność jest najważniejsza.

- Wady/Wymagania: Niestety, lutowanie twarde wiąże się z wyższymi wymaganiami. Potrzebny jest droższy i bardziej zaawansowany sprzęt, a także większe umiejętności i doświadczenie montera. Koszty materiałów są również wyższe. Co najważniejsze, ze względu na bardzo wysoką temperaturę pracy, konieczne jest zachowanie szczególnych środków bezpieczeństwa, co zawsze podkreślam moim klientom i uczniom.

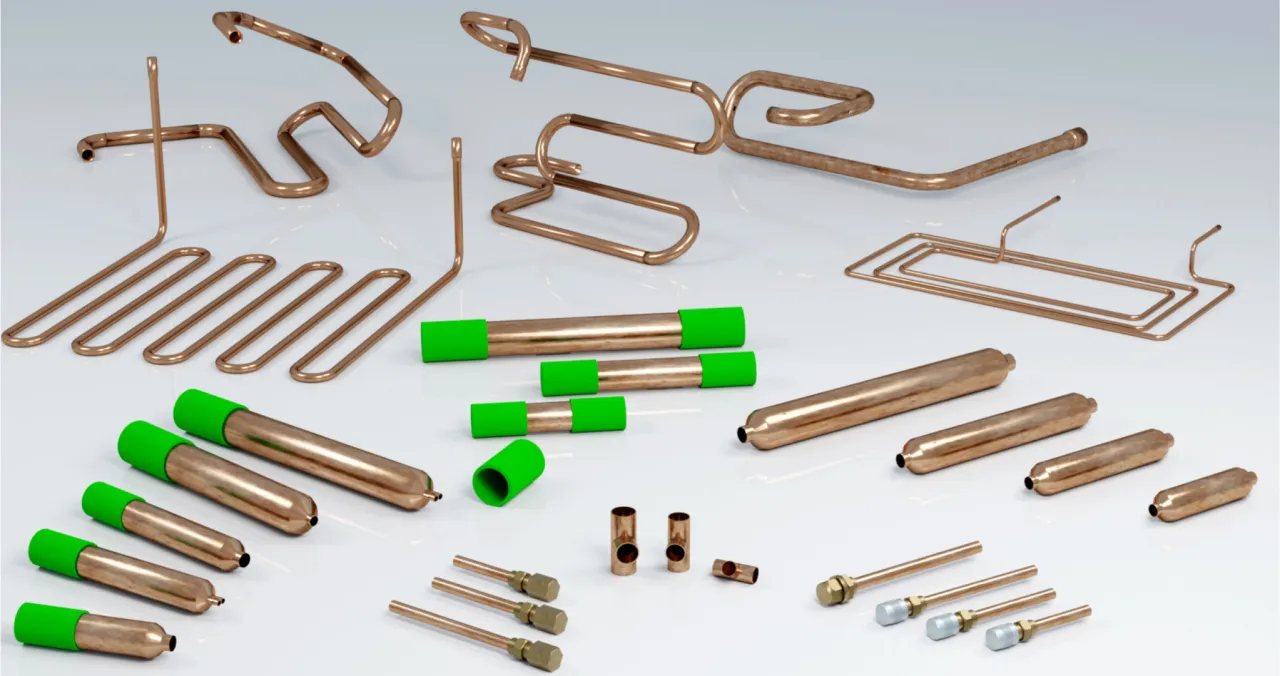

Metoda #3: Złączki zaprasowywane (System "Press") szybkość i powtarzalność bez ognia

System "press" to nowoczesna alternatywa dla tradycyjnego lutowania, która zyskuje coraz większą popularność, i to zasłużenie. Jest to metoda bezogniskowa, szybka, czysta i niezwykle powtarzalna, co w mojej ocenie czyni ją idealnym rozwiązaniem dla wielu instalacji. Brak otwartego ognia to ogromna zaleta, zwłaszcza w miejscach, gdzie prace ogniowe są utrudnione lub niedozwolone.

Na czym polega fenomen technologii "press" i dlaczego warto ją znać?

Fenomen technologii "press" polega na prostocie i niezawodności. Zamiast lutowania, używamy specjalnych kształtek z wbudowaną uszczelką (O-ringiem). Po włożeniu rury do kształtki, za pomocą dedykowanej zaciskarki, kształtka jest trwale zaciskana na rurze. Ten proces tworzy szczelne i trwałe połączenie mechaniczne. Co najważniejsze, odbywa się to bez użycia ognia, co eliminuje ryzyko pożaru i konieczność uzyskiwania pozwoleń na prace ogniowe. Jest to metoda czysta, nie wymaga specjalistycznych umiejętności lutowniczych, a efekt jest zawsze powtarzalny i pewny.

Narzędzia i materiały: zaciskarka, szczęki i kształtki z O-ringiem

Do pracy z systemem "press" potrzebujemy kilku specyficznych narzędzi. Kluczowa jest zaciskarka może być akumulatorowa lub sieciowa, w zależności od preferencji i zakresu prac. Do zaciskarki dobieramy odpowiednie szczęki, które muszą pasować do profilu kształtek (np. profil "M" jest bardzo popularny). Same kształtki są specjalnie zaprojektowane i posiadają wbudowane O-ringi. Warto zwrócić uwagę na kolor O-ringu, który często wskazuje na przeznaczenie kształtki: na przykład, czarny O-ring z EPDM jest przeznaczony do instalacji wody i centralnego ogrzewania, natomiast żółty z HNBR do instalacji gazowych. To ważne, aby zawsze używać odpowiednich materiałów do danego zastosowania.

Łączenie na "press" krok po kroku: prosta droga do szczelnej instalacji

Wykonanie połączenia zaprasowywanego jest niezwykle proste i szybkie.

- Po standardowym przygotowaniu rury (cięcie, gratowanie), wkładam rurę do kształtki do oporu. Zazwyczaj kształtki mają specjalne okienka kontrolne lub oznaczenia głębokości wsunięcia, co ułatwia prawidłowe osadzenie.

- Następnie umieszczam szczęki zaciskarki na kształtce.

- Uruchamiam zaciskarkę, która wykonuje cykl zaciskania, trwale deformując kształtkę i zaciskając O-ring na rurze.

- Po zakończeniu cyklu połączenie jest gotowe.

Funkcja LBP (Leak Before Press) inteligentne zabezpieczenie przed błędem

Jedną z najbardziej inteligentnych i cenionych przeze mnie cech nowoczesnych systemów zaprasowywanych jest funkcja LBP (Leak Before Press). Przykładem jest system KAN-therm Copper, który wykorzystuje to rozwiązanie. Co to oznacza? Jeśli podczas montażu przypadkowo zapomnimy zaprasować któreś połączenie, system LBP sygnalizuje ten błąd podczas próby ciśnieniowej. Niezaprasowane połączenie będzie przeciekać pod niskim ciśnieniem, co pozwala na jego szybkie wykrycie i skorygowanie, zanim instalacja zostanie oddana do użytku. To ogromne zabezpieczenie przed ludzkim błędem i gwarancja niezawodności, która daje mi spokój ducha.

Zalety i wady: kiedy warto zainwestować w system zaprasowywany?

- Zalety: Systemy zaprasowywane oferują wiele korzyści: szybkość montażu, brak konieczności użycia ognia (co zwiększa bezpieczeństwo i eliminuje potrzebę pozwoleń), czystość pracy (brak dymu, opiłków), powtarzalność i wysoka niezawodność połączeń. To sprawia, że są idealne do pracy w trudno dostępnych miejscach czy w budynkach zamieszkanych.

- Wady/Kiedy warto: Główną wadą jest wyższy koszt początkowy związany z zakupem zaciskarki i specjalistycznych kształtek. Jednak w przypadku dużych projektów, gdzie liczy się czas, lub w sytuacjach, gdy dostęp do ognia jest ograniczony, inwestycja w system "press" jest szczególnie opłacalna i szybko się zwraca. Dla mnie to często wybór numer jeden ze względu na efektywność i bezpieczeństwo.

Metoda #4: Złączki skręcane prostota i możliwość demontażu

Złączki skręcane to najprostsza i najbardziej dostępna metoda łączenia rur miedzianych, która nie wymaga specjalistycznych narzędzi ani umiejętności. Charakteryzuje się możliwością demontażu, co czyni ją atrakcyjną opcją dla amatorów i w małych projektach. To rozwiązanie, które często polecam osobom, które dopiero zaczynają swoją przygodę z instalacjami.

Idealne do napraw i małych instalacji zastosowanie złączek skręcanych

W mojej praktyce złączki skręcane sprawdzają się doskonale w drobnych naprawach, gdy trzeba szybko wymienić fragment rury, oraz przy modyfikacjach istniejących instalacji. Są też świetnym rozwiązaniem do małych, domowych projektów, gdzie nie opłaca się inwestować w droższy sprzęt do lutowania czy zaprasowywania. Stosuje się je głównie w instalacjach wodnych i grzewczych, gdzie ciśnienie i temperatura nie są ekstremalnie wysokie. Ich rozłączność to duża zaleta, gdy przewidujemy przyszłe zmiany w instalacji.

Jak poprawnie skręcić połączenie? Technika pracy z kluczami płaskimi

Wykonanie połączenia za pomocą złączek skręcanych jest bardzo proste.

- Po odpowiednim przygotowaniu rury (cięcie, gratowanie), wkładam rurę do złączki, upewniając się, że pierścień zaciskowy jest prawidłowo osadzony.

- Następnie dokręcam nakrętkę za pomocą klucza płaskiego.

- Bardzo ważne jest, aby użyć dwóch kluczy płaskich: jednym przytrzymuję korpus złączki, a drugim dokręcam nakrętkę. Zapobiega to przekręceniu rury i uszkodzeniu połączenia.

Plusy i minusy: dostępność i łatwość montażu kontra mniejsza wytrzymałość

- Zalety: Złączki skręcane to przede wszystkim prostota montażu nie wymagają specjalistycznych narzędzi poza kluczami płaskimi, które każdy majsterkowicz ma w skrzynce. Są łatwo dostępne w każdym sklepie hydraulicznym i charakteryzują się niskim kosztem. Ich największą zaletą jest możliwość demontażu połączenia (po wymianie pierścienia zaciskowego), co jest nieocenione przy modyfikacjach.

- Wady/Ograniczenia: Niestety, mają też swoje wady. Połączenia skręcane charakteryzują się potencjalnie mniejszą wytrzymałością mechaniczną i odpornością na wibracje w porównaniu do lutowania czy zaprasowywania. Istnieje również ryzyko niedokręcenia lub przekręcenia, co może prowadzić do nieszczelności. Z tego powodu nie polecam ich do instalacji o wysokich ciśnieniach czy temperaturach, ani tam, gdzie wymagana jest maksymalna niezawodność.

Najczęstsze błędy i jak ich unikać poradnik precyzyjnego montera

Nawet najbardziej doświadczeni monterzy, w tym ja, mogą popełniać błędy. Kluczem do sukcesu jest ich znajomość i świadome unikanie. W mojej wieloletniej praktyce zauważyłem, że większość problemów z instalacjami miedzianymi wynika z pośpiechu lub niedokładności na którymś z etapów pracy. Pamiętajmy, że każda instalacja to system naczyń połączonych jeden mały błąd może mieć kaskadowe konsekwencje.

- Błąd #1: Przegrzanie i spalenie topnika jak rozpoznać i temu zapobiec? To klasyczny błąd przy lutowaniu. Przegrzanie połączenia powoduje spalenie topnika, co uniemożliwia prawidłowe rozpłynięcie się lutu. Rozpoznasz to po tym, że topnik staje się czarny i zwęglony, a lut nie chce się wciągnąć w szczelinę. Jak temu zapobiec? Kluczem jest równomierne, kontrolowane grzanie i odpowiedni czas. Zawsze podgrzewaj elementy, a nie bezpośrednio lut, i obserwuj, jak topnik staje się płynny to sygnał, że zbliżasz się do odpowiedniej temperatury.

- Błąd #2: Niedokładne czyszczenie ukryty wróg trwałości połączenia Jak już wspominałem, niewłaściwe przygotowanie powierzchni rury brak oczyszczenia lub gratowania to jeden z najczęstszych błędów. Brud, tlenki czy zadziory uniemożliwiają prawidłową adhezję lutu lub szczelność złączki, co nieuchronnie prowadzi do nieszczelności. Zawsze powtarzam: "żywy metal" to podstawa. Nie oszczędzaj czasu na czyszczeniu, bo to inwestycja w trwałość całej instalacji.

- Błąd #3: Nadmiar cyny i wewnętrzne "sopelki" jak ich unikać? Użycie zbyt dużej ilości spoiwa lutowniczego może skutkować powstaniem nieestetycznych "wypływek" na zewnątrz, ale co gorsza, tworzeniem się "sopelków" wewnątrz instalacji. Te "sopelki" mogą zmniejszać przepływ, powodować hałas, a nawet gromadzić osady, co w dłuższej perspektywie prowadzi do problemów. Aby tego uniknąć, podawaj lut kontrolowanie i w odpowiedniej ilości tyle, ile potrzeba do wypełnienia szczeliny kapilarnie. Praktyka czyni mistrza w tej kwestii.

- Błąd #4: Poruszenie łączonych elementów w trakcie stygnięcia spoiwa. To błąd, który często wynika z niecierpliwości. Poruszenie rury lub złączki, gdy lut jeszcze stygnie, ale nie jest w pełni utwardzony, może prowadzić do powstania mikropęknięć w spoiwie. Te mikropęknięcia osłabiają połączenie i są niemal pewną przyczyną przyszłych nieszczelności. Zawsze należy pozostawić połączenie do całkowitego ostygnięcia, zanim zacznie się nim manipulować.

- Błąd #5: Niedokładne wciśnięcie rury w kształtkę zaprasowywaną. W systemach "press" częstym błędem jest niedokładne wciśnięcie rury do oporu w kształtkę zaprasowywaną. Jeśli rura nie jest włożona do końca, zaciskarka nie będzie w stanie prawidłowo zacisnąć O-ringu, co skutkuje niepełnym zaciskiem i nieszczelnością. Zawsze należy wykonać wizualną kontrolę prawidłowego osadzenia rury w kształtce przed przystąpieniem do zaprasowania. Wiele kształtek ma specjalne okienka lub oznaczenia, które ułatwiają ten proces.

Bezpieczeństwo przede wszystkim: jak pracować z rurami miedzianymi?

Praca z rurami miedzianymi, zwłaszcza ta wymagająca użycia otwartego ognia, to nie tylko kwestia umiejętności, ale przede wszystkim ścisłego przestrzegania zasad bezpieczeństwa. Jako doświadczony monter, zawsze podkreślam, że dbałość o bezpieczeństwo chroni nie tylko nas samych, ale także otoczenie i przyszłych użytkowników instalacji. Nigdy nie lekceważ tych zasad.

Ochrona przed ogniem i oparami: podstawowe zasady przy lutowaniu

Podczas lutowania, zwłaszcza twardego, musimy być szczególnie ostrożni.

- Wentylacja: Zawsze upewniam się, że pomieszczenie jest dobrze wentylowane. Opary topnika i lutu mogą być szkodliwe, dlatego kluczowe jest ich skuteczne odprowadzanie. Otwieram okna, a w razie potrzeby używam wentylatorów.

- Środki ochrony indywidualnej (ŚOI): To absolutna podstawa. Zawsze noszę okulary ochronne, które chronią oczy nie tylko przed iskrami, ale także przed szkodliwym promieniowaniem UV emitowanym podczas lutowania. Rękawice ochronne to kolejny niezbędny element, chroniący dłonie przed wysoką temperaturą.

- Zabezpieczenie otoczenia: Przed rozpoczęciem lutowania zawsze dokładnie zabezpieczam obszar pracy. Używam mat ochronnych ognioodpornych, aby osłonić ściany, podłogi i wszelkie łatwopalne materiały przed ogniem i wysoką temperaturą. To minimalizuje ryzyko pożaru.

- Gaśnica: Zawsze mam pod ręką gaśnicę proszkową lub koc gaśniczy. W razie nagłej potrzeby, szybka reakcja może zapobiec poważnym konsekwencjom. Lepiej mieć i nie potrzebować, niż potrzebować i nie mieć.

Przeczytaj również: Rura 3/4 cala: ile to mm? Prawdziwe wymiary i dobór złączek.

Płukanie i test szczelności ostatni, kluczowy etap pracy nad instalacją

Po zakończeniu montażu i połączeniu wszystkich elementów instalacji, pozostają dwa kluczowe etapy, które są ostatecznym sprawdzianem naszej pracy i gwarancją bezpieczeństwa.

- Płukanie instalacji: Instalację wodną należy dokładnie przepłukać. Jest to niezbędne, aby usunąć wszelkie resztki topnika, opiłki miedzi i inne zanieczyszczenia, które mogłyby pozostać w rurach. Resztki topnika są szczególnie niebezpieczne, ponieważ mogą powodować korozję wewnętrzną, skracając żywotność instalacji. Płukanie to prosty, ale niezwykle ważny krok.

- Test szczelności: Ostatnim, ale najważniejszym etapem jest przeprowadzenie próby ciśnieniowej. W zależności od typu instalacji, może to być próba wodna lub powietrzna. Test ten ma na celu weryfikację szczelności wszystkich wykonanych połączeń. Dopiero po pomyślnym przejściu próby ciśnieniowej mamy pewność, że instalacja jest bezpieczna i gotowa do użytkowania. To ostateczny sprawdzian poprawności wykonania prac i moja osobista pieczęć jakości.