Ten artykuł to niezbędny przewodnik po systemach hydraulicznych do ruchomych podłóg w naczepach samowyładowczych. Dowiesz się z niego, jak działają te kluczowe układy, z jakich komponentów się składają, a także jak prawidłowo dobrać, zamontować i serwisować hydraulikę, aby zapewnić niezawodność i długowieczność Twojego sprzętu. Poznaj tajniki efektywnego rozładunku i uniknij kosztownych przestojów dzięki eksperckiej wiedzy zawartej w tym materiale.

Kompleksowy przewodnik po hydraulice ruchomej podłogi dla profesjonalistów

- Układ hydrauliczny napędza listwy podłogowe, umożliwiając poziomy załadunek i rozładunek towarów.

- Kluczowe komponenty to pompa (tłoczkowa/zębata), siłowniki (zazwyczaj trzy), zbiornik oleju (150-200L), rozdzielacz, przewody, szybkozłącza i filtry.

- Wydajność 80-110 l/min i ciśnienie ok. 250 bar są typowe dla tych systemów.

- Zanieczyszczenie oleju to główna przyczyna awarii; regularna wymiana filtrów i oleju jest kluczowa.

- Wybór oleju hydraulicznego: ISO VG 46 (lato) lub 32 (zima), klasa HLP/HV.

- Producenci komponentów: Hyva, Binotto, OMFB.

Ruchoma podłoga w naczepie Dlaczego hydraulika siłowa jest jej sercem?

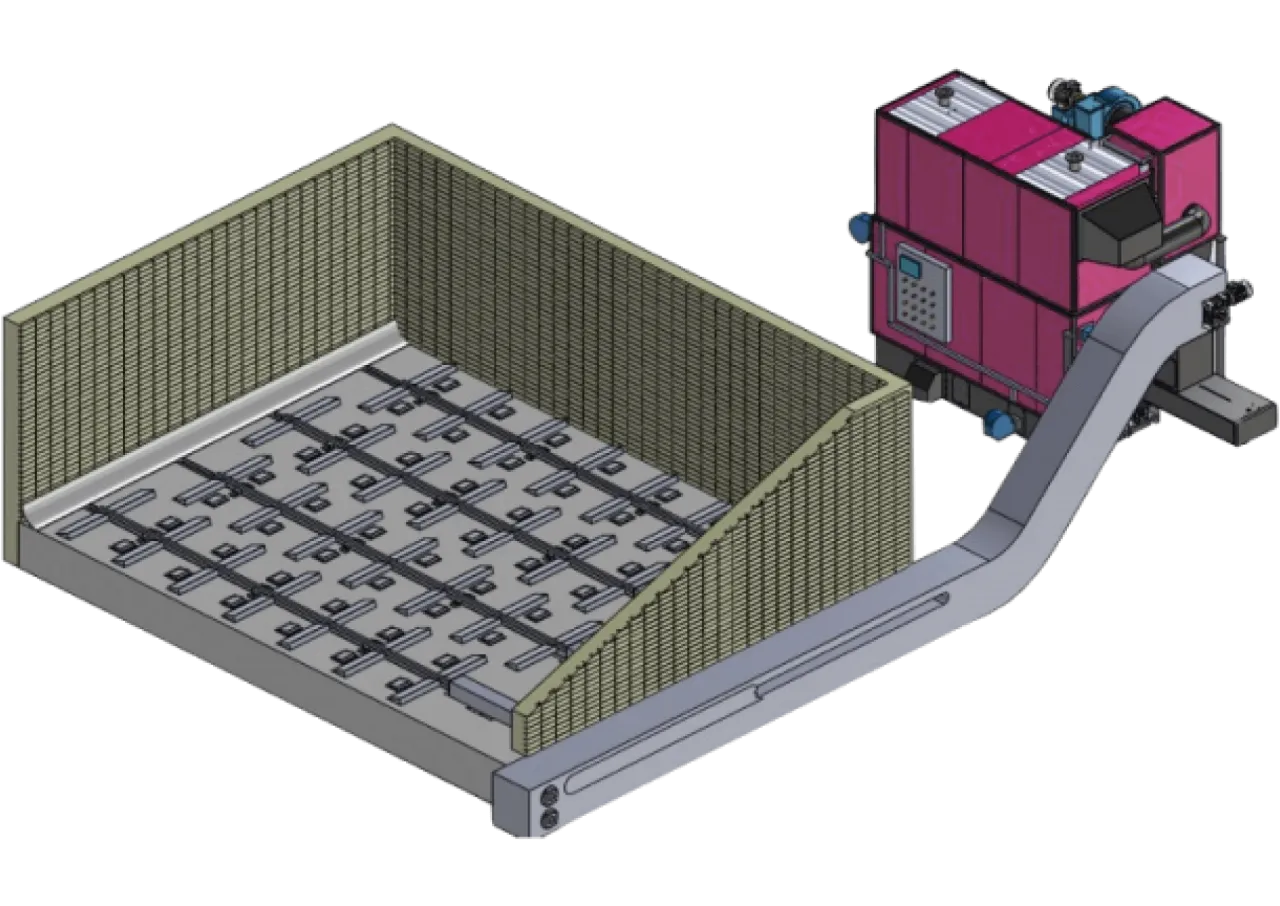

W świecie transportu, gdzie liczy się każda minuta i każdy kilogram ładunku, naczepa z ruchomą podłogą stała się synonimem efektywności i wszechstronności. Umożliwia ona poziomy załadunek i rozładunek nawet w miejscach o ograniczonej przestrzeni, co jest nieocenione przy przewozie materiałów sypkich, palet czy bel. Jednak za tą innowacyjną funkcjonalnością kryje się złożony system, którego sercem jest niezawodna hydraulika siłowa. Bez precyzyjnie działającego układu hydraulicznego, naczepa z ruchomą podłogą byłaby po prostu statycznym kontenerem, pozbawionym swojej kluczowej przewagi. To właśnie ciśnienie oleju i odpowiednio dobrane komponenty sprawiają, że podłoga "ożywa", przesuwając ładunek z niezwykłą precyzją i siłą.

Jak działa system ruchomej podłogi i jaką rolę odgrywa w nim ciśnienie oleju?

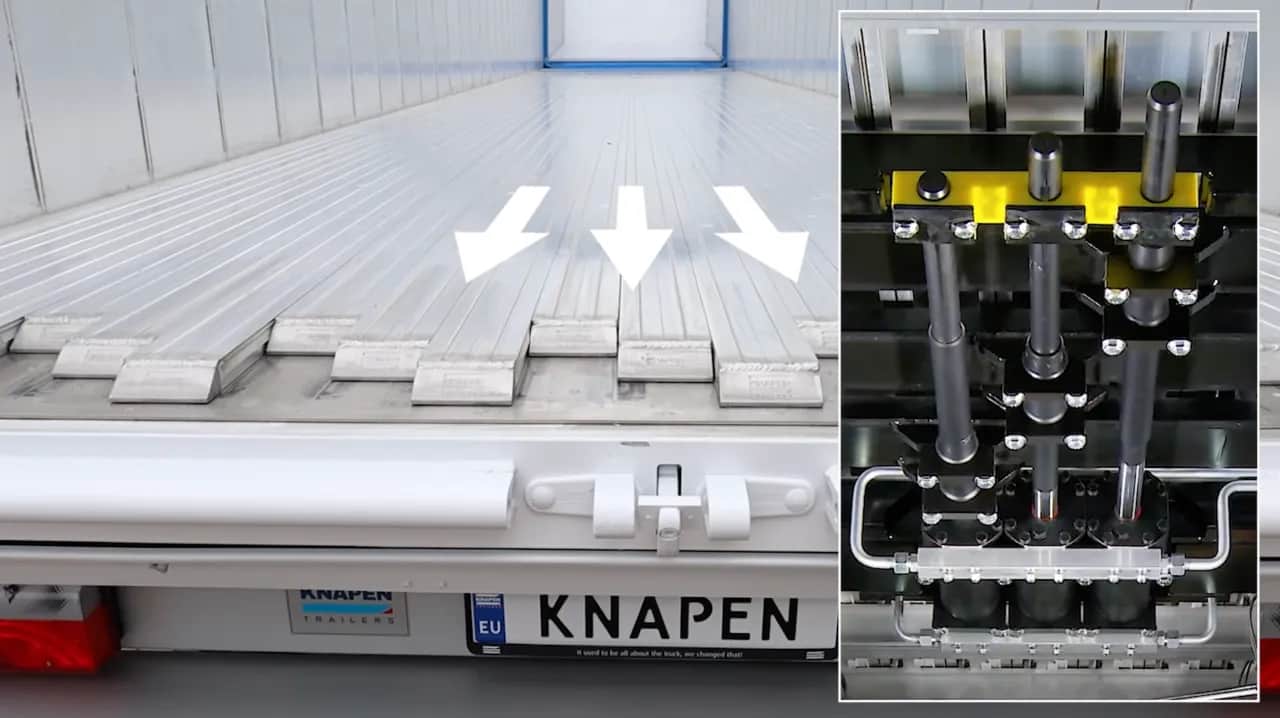

Zasada działania ruchomej podłogi jest genialna w swojej prostocie, a jednocześnie wymaga niezwykłej precyzji od układu hydraulicznego. Cały proces opiera się na cyklicznym ruchu listew, które tworzą podłogę naczepy. Typowo, system składa się z kilkunastu listew podzielonych na trzy grupy. Kiedy rozpoczyna się rozładunek, ciśnienie oleju hydraulicznego jest kierowane do siłowników, które wprawiają w ruch wszystkie listwy jednocześnie, przesuwając ładunek o określoną odległość w kierunku wyładunku. Następnie, w kolejnych fazach cyklu, olej jest kierowany tak, aby cofnąć tylko jedną grupę listew, podczas gdy pozostałe dwie pozostają w miejscu, zapobiegając cofaniu się towaru. Proces ten powtarza się sekwencyjnie dla każdej z trzech grup listew, tworząc płynny, "kroczący" ruch, który stopniowo wypycha ładunek z naczepy.

Kluczowe jest tutaj ciśnienie i przepływ oleju hydraulicznego. To właśnie one decydują o sile, z jaką listwy przesuwają ładunek, a także o prędkości całego procesu. Im większa wydajność pompy hydraulicznej, tym szybciej i sprawniej odbywa się rozładunek, co bezpośrednio przekłada się na efektywność pracy i skrócenie czasu postoju. Precyzyjne sterowanie ciśnieniem i kierunkiem przepływu oleju jest zatem absolutną podstawą sprawnego działania ruchomej podłogi.

Różnice między hydrauliką do wywrotki a hydrauliką do ruchomej podłogi Co musisz wiedzieć?

Na pierwszy rzut oka, zarówno naczepa wywrotka, jak i ta z ruchomą podłogą, wykorzystują hydraulikę do rozładunku. Jednak wymagania i charakterystyka układów hydraulicznych dla tych dwóch typów pojazdów znacząco się różnią. Hydraulika w wywrotce to zazwyczaj prostszy układ, który wymaga wysokiego ciśnienia, ale relatywnie niskiego przepływu oleju, aby podnieść skrzynię ładunkową. Sterowanie jest proste podnieś/opuść.

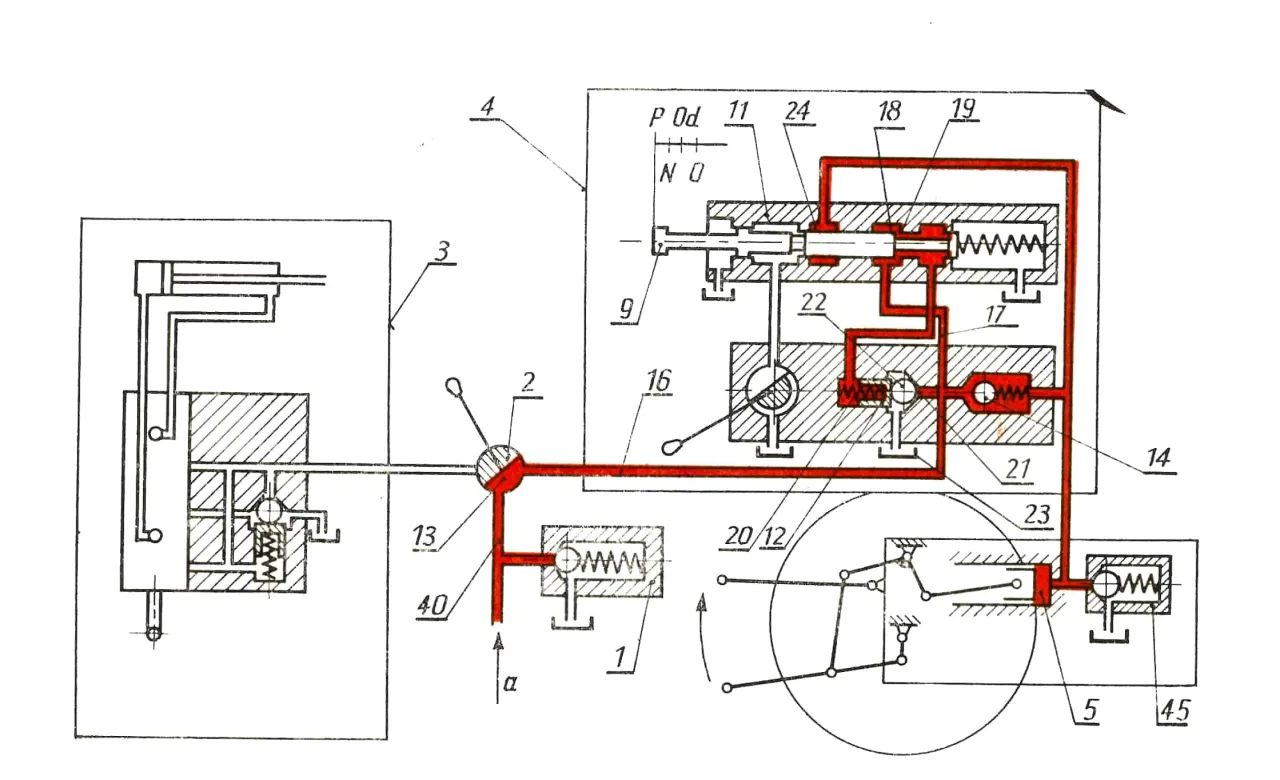

W przypadku ruchomej podłogi sytuacja jest znacznie bardziej złożona. Tutaj potrzebujemy wysokiego przepływu (wydajności) oleju, aby zapewnić szybki ruch listew, ale ciśnienie robocze jest zazwyczaj niższe niż w wywrotkach. Co najważniejsze, hydraulika do ruchomej podłogi wymaga znacznie bardziej precyzyjnego i sekwencyjnego sterowania. Rozdzielacz musi być w stanie kierować olej do poszczególnych siłowników w określonej kolejności, aby zapewnić płynny i kontrolowany ruch listew. To właśnie ta złożoność sterowania i konieczność zapewnienia odpowiedniego przepływu czynią hydraulikę do ruchomej podłogi bardziej specjalistyczną i wymagającą pod względem doboru komponentów i ich konfiguracji.

Anatomia systemu Z czego składa się niezawodny układ hydrauliczny do ruchomej podłogi?

Aby w pełni zrozumieć, jak działa system hydrauliczny ruchomej podłogi i jak dbać o jego niezawodność, musimy przyjrzeć się jego poszczególnym komponentom. Każdy element odgrywa kluczową rolę, a ich prawidłowe współdziałanie jest gwarancją efektywnego i bezawaryjnego rozładunku. Przyjrzyjmy się zatem, co dokładnie składa się na ten zaawansowany układ.

Pompa hydrauliczna serce układu tłoczkowa czy zębata i o jakiej wydajności?

Pompa hydrauliczna to bez wątpienia serce każdego układu hydraulicznego. Jej zadaniem jest generowanie przepływu oleju pod ciśnieniem, który następnie napędza siłowniki. W kontekście ruchomych podłóg najczęściej spotykamy się z dwoma typami pomp: tłoczkowymi i zębatymi.

- Pompy zębate: Są prostsze w budowie i tańsze. Charakteryzują się dobrą wydajnością przy niższych ciśnieniach, ale są mniej efektywne przy wysokich ciśnieniach i mogą być głośniejsze. Ich żywotność jest zazwyczaj krótsza niż pomp tłoczkowych.

- Pompy tłoczkowe: To rozwiązanie bardziej zaawansowane, droższe, ale oferujące znacznie wyższą sprawność i dłuższą żywotność, szczególnie w warunkach wysokich ciśnień i intensywnej pracy. Są cichsze i bardziej precyzyjne w regulacji przepływu. Właśnie dlatego w profesjonalnych systemach do ruchomych podłóg, gdzie liczy się niezawodność i wydajność, to pompy tłoczkowe są wyborem preferowanym.

Typowe wartości wydajności dla pomp stosowanych w ruchomych podłogach oscylują w granicach 80-110 l/min, a często spotykaną wartością jest 108 l/min. Pompa jest napędzana przez przystawkę odbioru mocy (PTO) ze skrzyni biegów ciągnika siodłowego, dlatego tak ważny jest jej prawidłowy dobór i kompatybilność z danym modelem pojazdu.

Siłowniki hydrauliczne mięśnie systemu dlaczego zazwyczaj są trzy i jak działają?

Siłowniki hydrauliczne to prawdziwe "mięśnie" systemu ruchomej podłogi. To one, pod wpływem ciśnienia oleju, przekształcają energię hydrauliczną w ruch liniowy, który przesuwa listwy. W większości systemów ruchomych podłóg stosuje się trzy siłowniki, z których każdy odpowiada za ruch jednej trzeciej listew podłogowych. Dlaczego akurat trzy? Taki układ umożliwia wspomniany wcześniej cykliczny, sekwencyjny ruch. Kiedy jedna grupa listew cofa się pod ładunkiem, dwie pozostałe trzymają go w miejscu, zapewniając stabilność i kontrolowany posuw. Precyzyjne działanie tych siłowników, ich szczelność i wytrzymałość są kluczowe dla niezawodności całego procesu rozładunku.

Rozdzielacz i zawory sterujące mózg operacji, który zarządza ruchem

Jeśli pompa jest sercem, a siłowniki mięśniami, to rozdzielacz hydrauliczny (często nazywany zaworem sterującym) jest mózgiem całej operacji. To on decyduje, gdzie i z jakim ciśnieniem popłynie olej. Rozdzielacz kieruje przepływem oleju do poszczególnych siłowników w ściśle określonej kolejności, umożliwiając precyzyjne sterowanie ruchem listew podłogowych. W zaawansowanych systemach rozdzielacze są wyposażone w szereg funkcji, takich jak regulacja prędkości ruchu listew, a także wbudowane zabezpieczenia ciśnieniowe, które chronią układ przed przeciążeniem i uszkodzeniem. Niezawodność i precyzja działania rozdzielacza są absolutnie kluczowe dla płynności i bezpieczeństwa pracy ruchomej podłogi.Zbiornik oleju pojemność i materiał a wydajność chłodzenia

Zbiornik oleju hydraulicznego pełni kilka istotnych funkcji. Przede wszystkim magazynuje olej, ale także pełni rolę elementu chłodzącego i odpowietrzającego. Typowe pojemności zbiorników w systemach do ruchomych podłóg wahają się od 150 do około 200 litrów. Materiał, z którego jest wykonany, ma znaczenie dla jego właściwości termicznych. Zbiorniki aluminiowe, dzięki lepszej przewodności cieplnej aluminium, efektywniej oddają ciepło do otoczenia, co jest kluczowe dla utrzymania stabilnej temperatury oleju, zwłaszcza podczas intensywnej pracy w wysokich temperaturach otoczenia. Odpowiednia pojemność i materiał zbiornika wpływają na wydajność chłodzenia i stabilność termiczną całego układu, co bezpośrednio przekłada się na żywotność oleju i komponentów.

Przewody, filtry i szybkozłącza kluczowe detale gwarantujące szczelność i czystość

Choć często niedoceniane, przewody hydrauliczne, filtry i szybkozłącza są absolutnie kluczowe dla niezawodności i długowieczności systemu. Wysokociśnieniowe przewody hydrauliczne muszą być odporne na wysokie ciśnienie, wibracje i uszkodzenia mechaniczne. Ich prawidłowe poprowadzenie i zabezpieczenie przed przetarciami to podstawa. Szybkozłącza, często podwójne, obrotowe, typu "orczyk", zapewniają wygodę podłączania i odłączania naczepy, jednocześnie gwarantując szczelność połączenia. Jakiekolwiek nieszczelności mogą prowadzić do spadków ciśnienia, utraty oleju i zanieczyszczenia środowiska.

Na szczególną uwagę zasługują filtry hydrauliczne. To one są pierwszą linią obrony przed zanieczyszczeniami, które, jak moje doświadczenie pokazuje, są przyczyną nawet 80% awarii układów hydraulicznych. Cząstki stałe, woda czy produkty utleniania oleju mogą zniszczyć pompę, zawory i siłowniki. Regularna wymiana filtrów, zarówno ssawnych, jak i powrotnych, jest absolutnie niezbędna do utrzymania czystości układu i maksymalnego wydłużenia żywotności wszystkich komponentów. Nie oszczędzajmy na filtrach to inwestycja, która się zwraca.

Krok po kroku Jak dobrać idealną hydraulikę do Twoich potrzeb?

Wybór odpowiedniego systemu hydraulicznego do ruchomej podłogi to decyzja, która ma długoterminowe konsekwencje dla efektywności i kosztów eksploatacji. Nie jest to kwestia uniwersalnego rozwiązania, lecz dopasowania do specyfiki Twojej naczepy, ciągnika i rodzaju przewożonych ładunków. Jako Albert Szulc, zawsze podkreślam, że kluczem jest zrozumienie wymagań i świadomy wybór, a nie ślepe podążanie za najniższą ceną.

Wydajność (l/min) i ciśnienie robocze (bar) jak odczytać wymagania naczepy?

Dwa podstawowe parametry, które musisz wziąć pod uwagę, to wydajność pompy (l/min) i ciśnienie robocze (bar). To one decydują o tym, czy system będzie działał efektywnie i zgodnie z oczekiwaniami producenta naczepy. Typowe wymagania dla ruchomych podłóg to wydajność w zakresie 80-110 l/min i ciśnienie robocze około 250 bar. Dlaczego to takie ważne? Zbyt niska wydajność pompy spowoduje powolny rozładunek, a zbyt niskie ciśnienie może nie sprostać oporom ładunku. Z kolei zbyt wysokie ciśnienie może prowadzić do niepotrzebnego obciążania układu i szybszego zużycia komponentów.

Jak odczytać wymagania naczepy? Zawsze zaczynaj od dokumentacji technicznej naczepy. Producenci tacy jak STAS czy Cargo Floor precyzyjnie określają optymalne parametry hydrauliki. Jeśli nie masz dokumentacji, skontaktuj się z producentem naczepy lub autoryzowanym serwisem. Pamiętaj, że dopasowanie tych parametrów to podstawa stabilnej i długotrwałej pracy.

Dobór pompy i przystawki odbioru mocy (PTO) do skrzyni biegów Twojego ciągnika

Kolejnym krytycznym aspektem jest kompatybilność zestawu hydraulicznego z Twoim ciągnikiem siodłowym. Pompa hydrauliczna jest napędzana przez przystawkę odbioru mocy (PTO), która jest montowana na skrzyni biegów ciągnika. Oznacza to, że musisz dobrać odpowiednią przystawkę PTO do konkretnego modelu skrzyni biegów (np. ZF, Volvo I-Shift, Scania Opticruise) i do konkretnego typu pompy. Różne skrzynie biegów mają różne punkty montażowe i wymagają różnych przełożeń PTO, aby zapewnić optymalne obroty pompy i tym samym jej wymaganą wydajność. Błąd w tym miejscu może skutkować nieefektywną pracą, a nawet uszkodzeniem zarówno PTO, jak i pompy. Zawsze konsultuj się ze specjalistą lub korzystaj z katalogów producentów, aby mieć pewność, że wybrany zestaw będzie idealnie pasował do Twojego ciągnika.

Pojemność zbiornika a intensywność pracy kiedy większy znaczy lepszy?

Wspomniałem już o roli zbiornika w chłodzeniu oleju. Teraz chciałbym rozwinąć, kiedy większa pojemność zbiornika staje się nie tylko zaletą, ale wręcz koniecznością. Jeśli Twoja naczepa pracuje bardzo intensywnie, wykonując wiele cykli rozładunku dziennie, zwłaszcza w wysokich temperaturach otoczenia (np. latem), większa pojemność zbiornika (bliżej 200 litrów, a nawet więcej, jeśli to możliwe) będzie miała kluczowe znaczenie. Większa objętość oleju oznacza większą masę cieplną, co pozwala na lepsze rozproszenie ciepła i utrzymanie stabilniejszej, niższej temperatury pracy układu. Przegrzewający się olej szybciej traci swoje właściwości smarne i ochronne, co prowadzi do przyspieszonego zużycia komponentów. Dlatego, jeśli masz do czynienia z wymagającymi warunkami pracy, większy zbiornik to inwestycja w długowieczność i niezawodność Twojego systemu.

Gotowy zestaw czy komponenty? Porównanie rozwiązań od czołowych producentów (Hyva, Binotto, OMFB)

Stoisz przed wyborem: kupić gotowy zestaw hydrauliczny, czy skompletować go z pojedynczych komponentów? Obie opcje mają swoje plusy i minusy. Gotowy zestaw od renomowanego producenta to gwarancja kompatybilności i często łatwiejszy montaż. Masz pewność, że wszystkie elementy zostały zaprojektowane do współpracy. Z kolei kompletowanie komponentów daje większą elastyczność i możliwość optymalizacji pod kątem specyficznych wymagań, ale wymaga większej wiedzy i doświadczenia w doborze. Moje doświadczenie podpowiada, że dla większości użytkowników gotowe zestawy są bezpieczniejszym i bardziej efektywnym rozwiązaniem.

Na rynku dominują tacy producenci jak Hyva, Binotto i OMFB. Każdy z nich ma ugruntowaną pozycję i oferuje wysokiej jakości produkty:

- Hyva: Globalny lider w hydraulice siłowej, znany z innowacyjności i szerokiej gamy produktów. Ich zestawy są cenione za niezawodność i wydajność.

- Binotto: Kolejny uznany producent, oferujący solidne i trwałe rozwiązania, często z naciskiem na wytrzymałość w trudnych warunkach.

- OMFB: Włoski producent, który również dostarcza wysokiej jakości pompy, zbiorniki i rozdzielacze, cieszący się dobrą opinią wśród użytkowników.

Wybierając producenta, zwróć uwagę na dostępność serwisu i części zamiennych w Twojej okolicy. Koszt kompletnego zestawu hydraulicznego (bez przystawki PTO) do ruchomej podłogi waha się zazwyczaj od około 6 300 zł do ponad 9 000 zł netto, w zależności od konfiguracji i producenta. Pamiętaj, że jest to inwestycja, która ma zapewnić bezproblemową pracę przez wiele lat.

Najczęstsze awarie hydrauliki ruchomej podłogi Jak je rozpoznać i skutecznie unikać?

Nawet najlepiej dobrane i zamontowane systemy hydrauliczne są narażone na awarie. Kluczem do minimalizowania przestojów i kosztów napraw jest umiejętność szybkiego rozpoznawania problemów i, co ważniejsze, zapobiegania im. Jako Albert Szulc, zawsze powtarzam, że profilaktyka jest tańsza niż leczenie. Przyjrzyjmy się najczęstszym problemom, z jakimi można się spotkać w hydraulice ruchomej podłogi.

Zanieczyszczenie oleju cichy zabójca pomp i zaworów

Jeśli miałbym wskazać jednego, największego wroga układów hydraulicznych, byłoby to zanieczyszczenie oleju. To cichy zabójca, który działa podstępnie, stopniowo niszcząc komponenty. Cząstki stałe opiłki metalu, kurz, piasek działają jak materiał ścierny, powodując zużycie precyzyjnych elementów pompy, zaworów i siłowników. Woda w oleju prowadzi do korozji i obniża właściwości smarne. Produkty utleniania oleju tworzą osady, które blokują kanały i zakłócają pracę zaworów. Konsekwencje są poważne: spadek wydajności, przegrzewanie, zacięcia, a w końcu całkowita awaria. Dlatego tak mocno podkreślam rolę regularnej wymiany filtrów to najprostszy i najskuteczniejszy sposób na walkę z tym problemem.

Spadek ciśnienia i nierówna praca podłogi gdzie szukać przyczyny?

Kiedy zauważysz, że ruchoma podłoga pracuje wolniej niż zwykle, ma problemy z przesuwaniem ładunku, lub co gorsza, listwy poruszają się nierówno, to sygnał, że masz do czynienia ze spadkiem ciśnienia w układzie. Gdzie szukać przyczyny?

- Nieszczelności: Sprawdź wszystkie połączenia, przewody i szybkozłącza. Nawet niewielka nieszczelność może prowadzić do utraty ciśnienia.

- Awaria pompy: Uszkodzona pompa to częsta przyczyna spadku ciśnienia. Objawy to często głośna praca (wycie), przegrzewanie się oleju, a w skrajnych przypadkach brak jakiejkolwiek reakcji.

- Problemy z siłownikami: Wewnętrzne nieszczelności w siłownikach mogą powodować, że olej przecieka między komorami, co prowadzi do nierównej pracy listew.

- Uszkodzony rozdzielacz: Zacięte lub zużyte zawory w rozdzielaczu mogą nieprawidłowo kierować przepływem oleju, co również wpływa na ciśnienie i ruch podłogi.

Wycieki oleju jak je lokalizować i dlaczego nie wolno ich ignorować?

Wycieki oleju to nie tylko problem estetyczny czy ekologiczny. Każdy wyciek to utrata cennego płynu, który odpowiada za prawidłowe działanie układu. Nawet niewielki wyciek może prowadzić do:

- Utraty ciśnienia: Bez odpowiedniego ciśnienia układ nie będzie działał efektywnie.

- Zanieczyszczenia środowiska: Olej hydrauliczny jest substancją szkodliwą dla środowiska.

- Ryzyka awarii: Niski poziom oleju w zbiorniku może doprowadzić do kawitacji pompy i jej zniszczenia.

Przegrzewanie się układu objawy, przyczyny i skutki dla systemu

Przegrzewanie się układu hydraulicznego to kolejny poważny problem, który skraca żywotność komponentów i oleju. Objawy to przede wszystkim gorący olej (można to poczuć na zbiorniku lub przewodach), spadek wydajności (wolniejsza praca podłogi), a czasem nawet nieprzyjemny zapach spalenizny. Najczęstsze przyczyny przegrzewania to:

- Zbyt mały zbiornik oleju: Niewystarczająca pojemność do rozproszenia ciepła.

- Zanieczyszczone filtry: Ograniczają przepływ, powodując wzrost temperatury.

- Uszkodzona pompa: Wewnętrzne zużycie pompy generuje dodatkowe ciepło.

- Zbyt wysokie ciśnienie robocze: Niepotrzebne obciążenie układu.

- Niewłaściwy olej: Olej o zbyt niskiej lepkości lub złej jakości szybciej się przegrzewa.

Sekrety długowieczności Kluczowe zasady konserwacji i serwisu hydrauliki

Niezawodność i długowieczność systemu hydraulicznego ruchomej podłogi nie są dziełem przypadku, lecz wynikiem świadomej i regularnej konserwacji. Jako Albert Szulc, zawsze podkreślam, że inwestycja w odpowiedni serwis to inwestycja w spokój ducha i minimalizację kosztownych przestojów. Oto kluczowe zasady, które pomogą Ci utrzymać hydraulikę w doskonałej kondycji.

Jaki olej hydrauliczny wybrać? Klasa lepkości (ISO VG) i jakości (HLP/HV) a polskie warunki klimatyczne

Wybór odpowiedniego oleju hydraulicznego to fundament prawidłowej pracy i ochrony układu. Nie jest to uniwersalna decyzja, lecz taka, która musi uwzględniać warunki pracy i specyfikę klimatu. Zwróć uwagę na dwa kluczowe parametry:

-

Klasa lepkości (ISO VG): Określa płynność oleju w różnych temperaturach. W polskich warunkach klimatycznych, gdzie temperatury wahają się od mrozów po upalne lato, często rekomenduje się:

- ISO VG 46: Idealny na okres letni i ogólnie do pracy w wyższych temperaturach. Zapewnia odpowiednie smarowanie i ochronę.

- ISO VG 32: Lepszy na okres zimowy, gdy temperatury spadają poniżej zera. Zapewnia łatwiejszy rozruch i płynniejszą pracę układu w niskich temperaturach.

-

Klasa jakości (HLP/HV): Określa właściwości ochronne oleju.

- HLP: Oleje z dodatkami przeciwzużyciowymi i antykorozyjnymi, przeznaczone do pracy w umiarkowanych warunkach.

- HV: Oleje o podwyższonym wskaźniku lepkości (tzw. oleje wielosezonowe), które dodatkowo charakteryzują się stabilną lepkością w szerokim zakresie temperatur. Są one często preferowane w ruchomych podłogach ze względu na zmienne warunki pracy.

Jak często wymieniać olej i filtry, aby maksymalnie wydłużyć żywotność układu?

Regularna wymiana oleju i filtrów to absolutna podstawa profilaktyki. Brak regularnej wymiany to najprostsza droga do kosztownych awarii.

- Wymiana oleju: Częstotliwość wymiany oleju hydraulicznego zależy od intensywności pracy, warunków środowiskowych i jakości użytego oleju. Zazwyczaj rekomenduje się wymianę co 1500-2000 godzin pracy lub co najmniej raz w roku. W bardzo intensywnych warunkach, np. przy ciągłej pracy w pyle lub wysokich temperaturach, interwał ten może być krótszy.

- Wymiana filtrów: Filtry hydrauliczne (ssawny i powrotny) powinny być wymieniane częściej niż olej, zazwyczaj co 500-1000 godzin pracy lub co 6 miesięcy. Pamiętaj, że filtry to jedyna bariera przed zanieczyszczeniami, a ich zapchanie może prowadzić do kawitacji pompy i jej zniszczenia.

Codzienna kontrola przed trasą co sprawdzić w 5 minut, by uniknąć kosztownego przestoju?

Nawet najbardziej zapracowany kierowca znajdzie 5 minut na szybką kontrolę, która może zapobiec poważnym problemom. Oto krótka lista kontrolna:

- Poziom oleju: Sprawdź poziom oleju w zbiorniku. Powinien znajdować się między oznaczeniami minimum i maksimum. Zbyt niski poziom to ryzyko kawitacji.

- Czystość oleju (wizualnie): Obejrzyj olej przez wziernik lub po wyjęciu bagnetu. Czy jest klarowny? Czy nie ma w nim widocznych zanieczyszczeń, wody (mętny, mleczny wygląd) lub pęcherzyków powietrza?

- Szczelność układu: Szybki rzut oka na przewody, złączki i szybkozłącza. Czy nie ma żadnych widocznych wycieków? Czy szybkozłącza są prawidłowo podłączone?

- Stan zbiornika: Czy zbiornik nie jest uszkodzony, czy nie ma na nim wgnieceń, które mogłyby świadczyć o uderzeniu?

Montaż hydrauliki w ciągniku O czym należy pamiętać, by zrobić to dobrze za pierwszym razem?

Prawidłowy montaż systemu hydraulicznego w ciągniku siodłowym jest tak samo ważny jak dobór odpowiednich komponentów. Błędy na tym etapie mogą prowadzić do chronicznych problemów, obniżonej wydajności i przyspieszonego zużycia. Jako Albert Szulc, zawsze radzę, aby ten proces powierzyć doświadczonym fachowcom, ale warto znać kluczowe aspekty, które decydują o sukcesie instalacji.

Prawidłowe poprowadzenie przewodów i umiejscowienie zbiornika

To, jak poprowadzisz przewody hydrauliczne i gdzie umieścisz zbiornik, ma ogromne znaczenie dla funkcjonalności i trwałości systemu.

-

Prowadzenie przewodów:

- Unikaj ostrych zagięć, które mogą ograniczać przepływ oleju i prowadzić do naprężeń w przewodach.

- Zabezpiecz przewody przed przetarciami i uszkodzeniami mechanicznymi, szczególnie w miejscach, gdzie mogą stykać się z ramą pojazdu lub innymi elementami. Stosuj obejmy i osłony.

- Upewnij się, że przewody mają odpowiednią długość nie są zbyt napięte ani zbyt luźne.

- Pamiętaj o prawidłowym mocowaniu przewodów, aby nie wibrowały podczas jazdy.

-

Umiejscowienie zbiornika:

- Wybierz miejsce, które zapewni łatwy dostęp do zbiornika w celu kontroli poziomu oleju i serwisu.

- Zapewnij odpowiednie chłodzenie zbiornik nie powinien być umieszczony w miejscu, gdzie jest narażony na bezpośrednie działanie ciepła z silnika czy układu wydechowego.

- Upewnij się, że umiejscowienie zbiornika nie wpływa negatywnie na stabilność pojazdu ani na rozkład masy.

- Idealnie, zbiornik powinien być umieszczony jak najbliżej pompy, aby zminimalizować długość przewodu ssawnego.

Przeczytaj również: Podłączenie pieca: Ile kosztuje i jak nie przepłacić? Poradnik.

Odpowietrzenie układu i pierwsze uruchomienie kluczowe momenty instalacji

Po zakończeniu montażu, zanim system zacznie pracować na pełnych obrotach, należy wykonać dwa krytyczne kroki: odpowietrzenie układu i pierwsze uruchomienie.

-

Odpowietrzenie układu: Powietrze w układzie hydraulicznym to wróg numer jeden. Może prowadzić do kawitacji pompy (co objawia się głośnym wyciem i szybkim zużyciem), niestabilnej pracy siłowników i spadku wydajności.

- Procedura odpowietrzania polega zazwyczaj na kilkukrotnym uruchomieniu i zatrzymaniu pompy przy niskich obrotach, stopniowym wysuwaniu i wsuwaniu siłowników bez obciążenia, aż do momentu, gdy znikną pęcherzyki powietrza z oleju (widoczne w zbiorniku) i praca układu stanie się płynna.

- Upewnij się, że poziom oleju w zbiorniku jest prawidłowy podczas całego procesu.

-

Pierwsze uruchomienie: Po odpowietrzeniu, pierwsze uruchomienie powinno odbywać się z ostrożnością.

- Monitoruj ciśnienie robocze powinno być zgodne z zaleceniami producenta.

- Obserwuj pracę wszystkich komponentów czy siłowniki poruszają się płynnie, czy pompa nie wydaje niepokojących dźwięków, czy nie ma żadnych wycieków.

- Sprawdź temperaturę oleju nie powinna gwałtownie wzrastać.